© picture alliance / akg-images

Internet der Dinge: Die vierte Revolution

Es ist längst mehr als ein Schlagwort: „Industrie 4.0“. Reale und virtuelle Welt werden verschmolzen, Maschinen und Werkzeuge über das Internet global vernetzt. Die Industrie sucht nach der optimalen Produktion.

Bernhard Hofmann steht im blauen Kittel an seinem Monitor. Vor ihm das Bild eines elektronischen Bauteils. Er kontrolliert, ob die Bauelemente auf der Leiterplatte jetzt richtig funktionieren. „Jede Reparatur wird noch einmal überprüft“, sagt er. „Wir müssen sicherstellen, dass kein Fehler geliefert wird.“ Seit zehn Jahren arbeitet Hofmann in der Fertigung im Siemens-Elektronikwerk in Amberg. Hofmann ist Mechatroniker; jetzt: Systembetreuer. Er muss Störungen beseitigen. Davon gibt es allerdings nicht allzu viele in der digitalen Fabrik. Seit 1998 produziert Siemens hier Automatisierungstechnik. Seit etwa zweieinhalb Jahren arbeiten Hofmann und seine 1200 Kollegen an Produkten für die Industrie 4.0.

Henning Kagermann, früher Chef des Softwarekonzerns SAP und heute Präsident der Deutschen Akademie der Technikwissenschaften, ist einer der Erfinder des Begriffs Industrie 4.0. „Wir haben 2011 im Rahmen der Hightech-Strategie der Bundesregierung Zukunftsprojekte definiert, wie wir auf eigene Stärken setzend die Wettbewerbsfähigkeit unseres Produktionsstandortes sichern und verbessern können“, sagt Kagermann. „Und dem Kind haben wir dann den Namen Industrie 4.0 gegeben, denn es geht um nicht weniger als die vierte industrielle Revolution.“

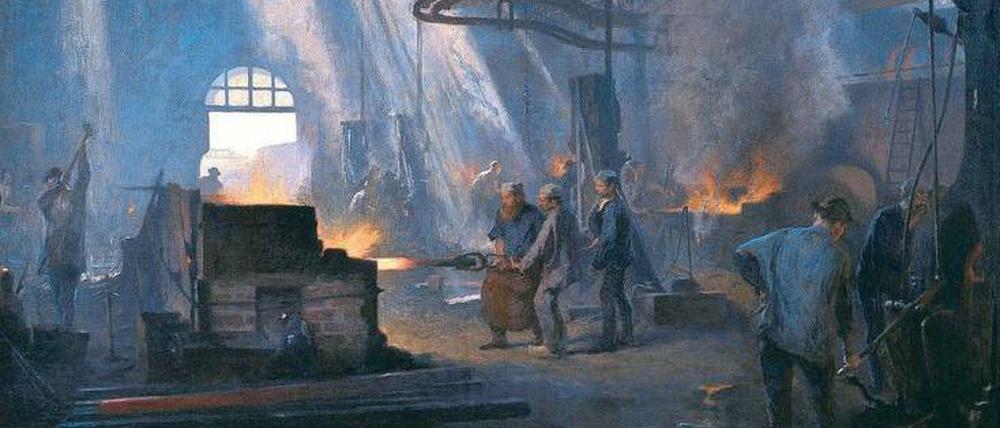

Die erste industrielle Revolution begann im Jahr 1784 mit der Einführung des mechanischen Webstuhls. Treiber damals waren Wasser- und Dampfkraft. 1870 setzte sich das erste Fließband in den Schlachthöfen von Cincinnati in Bewegung. Treiber dieser zweiten Revolution waren die Massenfertigung und die Elektrifizierung. Die dritte Revolution, die Automatisierung, wurde 1969 durch die speicherprogrammierbare Steuerung ausgelöst.

Ziel der vierten Revolution: die globale Vernetzung von Maschinen

„Den Kern der vierten Revolution machen zwei Dinge aus: zum einen die Verschmelzung der realen mit der virtuellen Welt durch Sensorik und Robotik; zum anderen die globale Vernetzung aller Maschinen und Werkstücke über das Netz“, erklärt Kagermann. Andere verwandte Begriffe dafür sind „cyber-physische Systeme“ oder das „Internet der Dinge“. Kagermann ist mit der Wortschöpfung Industrie 4.0 zufrieden: „Wenn wir heute zurückschauen, war das ein ganz guter Begriff. Er bringt eine von vielen geteilte industriepolitische Vision auf den Punkt und entwickelt sich zu einer weltweit beachteten Marke.“ Vertreter aus China und den USA seien angereist, um sich zu informieren, was die deutsche Wirtschaft da plane. Noch ist Deutschland Vorreiter.

Ansehen kann man sich Ansätze von Industrie 4.0 in Fabriken wie der in Amberg, wo Hofmann an der Fertigungslinie der Simatic S7-300 steht. Simatic nennt Siemens seine Steuerungstechnik. Damit lassen sich Produktionsmaschinen automatisch steuern – egal ob in in der Automobil-, Chemie- oder Verpackungsindustrie. In Amberg produziert die Simatic.

Auf langen Bändern kommen die Bauteile daher, sie sitzen auf kleinen schwarzen Schlitten und fahren in transparenten Kästen ein, wo sie von Roboterarmen bearbeitet werden. Man hört es klackern, wenn Teile mit Druckluft angesogen und losgelassen werden. Dann fahren die Bauteile zum nächsten Produktionsschritt. Was man sieht, ist Automatisierungstechnik, das andere kann man nicht sehen, weil es in den Produkten steckt. „Bei Industrie 4.0 werden aus Teilen, die früher dumm und passiv waren, intelligente Teile, die aktiv sind. Also Teile, die sich selbst und ihre Umgebung steuern“, sagt Kagermann.

Ein sichtbares Merkmal gibt es doch: In der vollständig digitalisierten Welt wird jedes Ding seine eigene Internetadresse haben – und die ist oft sichtbar außen aufgedruckt, als Strich- oder QR-Code. Darum ist eines der wichtigsten Werkzeuge, mit denen Hofmann und seine Kollegen arbeiten, der Scanner. Damit können die Informationen über Maschinen und Werkstücke ausgelesen werden.

„Zum einen haben wir die Fertigungswelt im Shopfloor automatisiert, auf der die Arbeiter mithilfe von Maschinen die Produkte fertigen“, erklärt Dieter Wegener, der bei Siemens für Industrie 4.0 verantwortlich ist. „Außerdem haben wir den Shopfloor mit dem Officefloor elektronisch verbunden, um das Produktdesign und die Planung der Fertigungsabläufe, also die Arbeit der Ingenieure und Kaufleute, zu integrieren. Jetzt wachsen beide Ebenen zusammen.“ Noch sei der Übergang nicht perfekt. Doch in der Durchgängigkeit über alle Wertschöpfungsstufen hinweg liege der Mehrwert.

Bis 2020 will die deutsche Industrie 40 Milliarden Euro investieren

Die Beratungsgesellschaft PwC Strategy hat 235 Firmen in Deutschland zum Thema Industrie 4.0 befragt und ermittelt, dass die deutsche Industrie bis 2020 jährlich 40 Milliarden Euro in derartige Lösungen investieren wird. In fünf Jahren werden 85 Prozent der Unternehmen alle wichtigen Bereiche mit den smarten Lösungen ausgestattet haben. Die Unternehmen versprechen sich verbesserte Produktivität und mehr Umsatz durch neue Angebote.

Automatisierung heute bedeutet: Alles wird geplant und läuft dann automatisch ab. „Die Idee von Industrie 4.0 geht viel weiter: Da geht es darum, die Welt flexibel zu gestalten und sich immer genau an die aktuellen Gegebenheiten anzupassen, um optimal produzieren zu können“, sagt Wegener.

Ein beliebtes Beispiel ist der Automobilbau. „Heute sind die Logistikketten in der Autoindustrie bis ins Detail geplant“, sagt er. „Da können Sie nicht einfach zwischendurch ein VIP-Fahrzeug mit Sonderwünschen produzieren. Das würde den mit Just-in-time-Logistikketten geprägten Endmontageprozess beim Automobilbauer völlig durcheinander bringen. In Zukunft könnte es aber so sein, dass der Kunde zu Hause am Rechner im Konfigurator seine Wünsche eingibt. Nachdem er seine Anfrage gestellt hat, wird sein Traumauto virtuell durchgeplant und ihm Liefertermin sowie Preis sofort mitgeteilt. Nach Auftragserteilung wird dieses Auto dann real gefertigt. Dieses Level von Digitalisierung ist heute aber noch nicht erreicht.“ Nach der Massenproduktion folgt also die Individualisierung der Produktion.

Die erste Simatic-Steuerung brachte Siemens 1958 auf den Markt. Seither wurde sie laufend weiterentwickelt. Mit der Simatic werden nicht nur Fließbänder gesteuert, sondern auch Atomkraftwerke oder Chemieanlangen. „So eine Steuerung ist das Gehirn einer Produktionsanlage“, erklärt der Amberger Produktionsleiter Günter Ziebell. „Wenn sie ausfällt, steht die ganze Anlage still. Das ist das Schlimmste, was einem Unternehmen passieren kann.“ Um dies zu verhindern, setzt Siemens auf exzellente Fertigungsprozesse. „Wir leben von Qualität“, sagt Ziebell.

Ein Mensch macht relativ viele Fehler. Eine gut programmierte Maschine kaum

Und deshalb wird sie gemessen. 1990 habe die Fehlerquote bei 550 Fehlern pro einer Million Möglichkeiten gelegen. Heute liege sie bei 11,5, sagt Ziebell. Daran kann man den fortschreitenden Automatisierungsgrad ablesen: 1990 lag die Fehlerquote quasi auf menschlichem Niveau, ein Mensch macht nämlich 500 bis 1000 Fehler pro einer Million Möglichkeiten. Heute werden 75 Prozent der Produkte in Amberg vollautomatisch gefertigt.

Während die Fehlerquote kräftig gesunken ist, ist die Menge der gesammelten Daten dramatisch gestiegen. „1995 haben wir pro Tag 5000 Prozessinformationen erfasst“, berichtet Ziebell. „Im Jahr 2000 waren es 50 000, im vergangenen Jahr 50 000 000. Wir wollen wirklich alles erfassen – und zwar in Echtzeit.“ Er sieht darin eine Demokratisierung der Information: „In der Fabrik der Zukunft sieht das Profil des Mitarbeiters so aus: Er hat Zugang zu allen Informationen und steht in direktem Kontakt mit der IT. Denn nur so können Mitarbeiter die richtigen Entscheidungen treffen.“

Fremdbestimmung? Der Umgang mit Robotern muss noch definiert werden

Abgesehen von der Herausforderung, die das für den Datenschutz bedeutet, sieht auch die Arbeits- und Techniksoziologin Constanze Kurz von der IG Metall die Veränderungen in der Arbeitswelt nicht ganz so rosig. „Natürlich geht es um die Frage, wer hier wen anweist: der Mensch die Maschine oder umgekehrt.“ Anschaulich werde dies bei Assistenzsystemen wie zum Beispiel Montagehandschuhen mit Sensoren, die die optimale Bewegung eines Arbeiters steuern. „Hier geht es um den Grad der Fremdbestimmung“, sagt Kurz. „Roboter in der Produktion sind nicht neu, aber die Art der Zusammenarbeit schon.“ Diesen Prozess gelte es zu gestalten. Bernhard Hofmann sieht die Veränderung seiner Arbeitswelt in den vergangenen zehn Jahren positiv. „Alles ist automatischer geworden“, sagt der 30-Jährige, „einfacher und sicherer.“

- showPaywall:

- false

- isSubscriber:

- false

- isPaid:

- showPaywallPiano:

- false